Eine virtuelle Kopie, die physische Objekte dynamisch abbildet, um sie über den gesamten Lebenszyklus hinweg zu überwachen und zu optimieren – der Digitale Zwilling macht genau dies möglich. Daraus ergeben sich diverse Vorteile in der Fertigung.

Vor einigen Jahren hätte das Prinzip des Digitalen Zwillings noch wie Science-Fiction angemutet. Denn bei einem Digital Twin handelt es sich um eine virtuelle Repräsentation eines physischen Objekts oder Prozesses. Laut dem Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik (IPK) kommt diese Technologie vor allem dann zum Einsatz, wenn Unternehmen ihre Produkte oder Systeme über den gesamten Lebenszyklus hinweg beobachten, analysieren, simulieren und optimieren möchten. Hierfür werden vom realen Objekt oder Prozess kontinuierlich Modelle, Informationen und Daten in Echtzeit erhoben, welche es erlauben, Einblicke in den Zustand und das Verhalten zu gewinnen.

Doch wie setzt sich der digitale Zwilling genau zusammen? Beim Fraunhofer IPK spricht man in diesem Zusammenhang vom »Digital Master« sowie vom »Digitalen Schatten«. Ersterer enthält alle relevanten Modelle des physischen Objekts oder Prozesses. Durch geeignete Daten- und Informationsmodelle repräsentiert er auf diese Weise die zu erwartenden Parameter. Je nach Anwendungsfall könne sich dies beispielsweise auf die Geometrie, das Verhalten, die Funktion oder andere Eigenschaften von Produkten, Maschinen oder Prozessen beziehen. Der Digitale Schatten hingegen repräsentiere das »Tatsächliche«: Er bündelt diejenigen Daten, die über den Lebenszyklus des abgebildeten Systems gesammelt werden. Dies können Betriebs-, Zustands- oder Prozessdaten sein, die zum Beispiel über Sensoren erfasst werden.

Was bedeutet das in der Praxis?

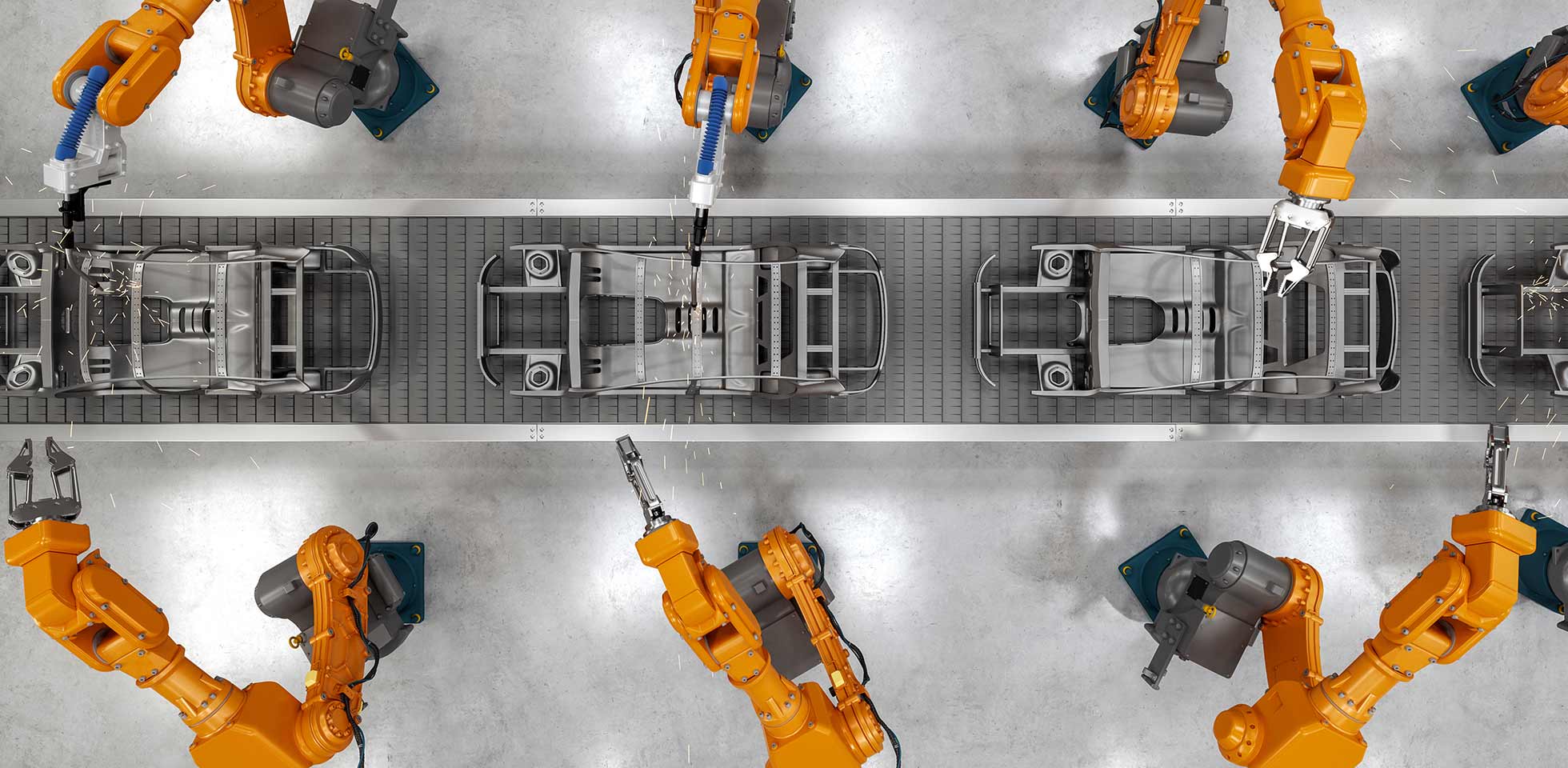

Zur Veranschaulichung führen die Fraunhofer-Fachleute die Konstruktion eines Autos an: Sämtliche Autos eines Typs werden anhand der gleichen Zeichnungen und Produktionsanweisungen produziert und weisen im Grundsatz dieselben durchschnittlichen Wartungszyklen auf. Die Modelle, Simulationen und Daten, aufgrund derer all diese Autos hergestellt werden, werden »Master« genannt. Nun gibt es aber auch Daten, welche den Unterschied zwischen den einzelnen Wagen aufzeigen, obschon diese per se baugleich sind. Denn bereits in der Produktion ist jedes Auto spezifischen Besonderheiten unterworfen, wie zum Beispiel Montageabweichungen. Während des Betriebs könne es daher sein, dass ein Auto in besonders heißen, kalten oder trockenen Regionen genutzt wurde und deshalb kürzere Wartungszyklen benötigt. Diese Daten, welche die Realität jedes einzigartigen Autos darstellen, werden unter dem Begriff »Schatten« zusammengefasst. Eine wesentliche Rolle spielt nun die Verknüpfung des Digitalen Masters mit dem Digitalen Schatten – denn erst durch diesen Prozess entsteht der tatsächliche Mehrwert des Digitalen Zwillings. Durch den Vergleich von Master- und Schattendaten des Autos können zum Beispiel Vorhersagen zum optimalen Wartungszeitpunkt getroffen oder wichtige Verbesserungspotenziale für zukünftige Produktgenerationen abgeleitet werden (Feedback to Design).

Welche Arten von digitalen Zwillingen gibt es?

Die vielleicht gängigste Form stellen die Produktzwillinge dar: Bei ihnen handelt es sich um digitale Abbildungen realer, individueller Wertobjekte. Sie enthalten Daten entlang des Lebenszyklus und eröffnen Einblicke in Produktverhalten und Optimierungspotenziale. Mit ihrer Hilfe können beispielsweise Daten unternehmensübergreifend ausgetauscht oder Produkte vorausschauend geplant und in allen Lebensphasen überwacht und optimiert werden, etwa hinsichtlich ihres ökologischen Fußabdrucks oder ihrer Energieeffizienz.

Die Maschinen- oder Anlagenzwillinge wiederum bilden den aktuellen Zustand während der Produktion ab. Dadurch lassen sich automatisiert die Energieeffizienz von Anlagen erfassen/steuern sowie Wartungsbedürfnisse frühzeitig erkennen (Predictive Maintenance) und mithilfe von kontextsensitiven Assistenzsystemen bei der Instandhaltung unterstützen. Digitale Prozesszwillinge vernetzen ihrerseits technologische Fabrikprozesse mit unternehmerischen Geschäftsprozessen. So können Systeme als Ganzes betrachtet und auf einer soliden Datengrundlage wichtige Erkenntnisse – zum Beispiel für die Produktionsplanung oder Geschäftsmodelle – abgeleitet werden.

Schreibe einen Kommentar